卓越运营/精益制造

管理体系 & 领导力

精益流程改善

精益西格玛咨询

持续改善

库存优化

精益变革

改善业务绩效

提高生产力

仓库管理

提升客户质量、准时交货率、库存周转率及制造周期。

将精益植入到了日常生产和工作内部,公司形成精益的文化和习惯。

案例下载在开始实施精益改善前,卡莱(苏州)在管理方面的改进仅仅局限于六西格玛项目。卡莱(苏州)与TBM的合作开始于2011年3月,从那以后开始接触并逐步实施全面的精益管理改善。在之后很长一段时间内,TBM顾问每个月都会用两周时间帮助卡莱(苏州)在现场实施精益改善。面对库存压力大、制造周期长、按时交货率低等多个生产计划和生产流程中的瓶颈,卡莱与TBM以实现“卓越运营”为目标,取得了惊人的成果,完美诠释了《易经》中的一句古话——“变则通,通则久”。

发掘主要问题

对处于良好成长期的企业来说,不断拓展企业的规模势在必行。然而,其中有一个颇为棘手的难题——也正是卡莱(苏州)需要慎重思考的,即在企业成长为巨人的同时,如何避免因自己笨重的步伐所累以致影响前进速度?在对卡莱的生产流程进行深入、全面的评估后,TBM的顾问团队发现,正是以下三大因素阻碍着卡莱实现流畅的生产和运作。而在完整的生产链上,它们又环环相扣,足以牵一发而动全身。因此公司决定对以下这三个方面实施有针对性的精益改善。

挑战:主要挑战主要表现在三方面,一是由于制造周期比交货周期长而导致的库存过高。二,由于各种问题导致的制造周期过长。三,按时交货率仅有80%左右,相比90%的目标还有很大距离。

其一,库存过高。由于制造周期比交货周期长得多,卡莱(苏州)生产计划是根据客户的预测而不是客户订单来下达生产指令的。一般来说,客户的预测是参考之前的历史数据并结合他们对市场未来的预测(Forecast)而定。但是,市场的波动常常会削弱预测的准确度,实际订单和预测之间的差异会很大。按预测生产往往会导致不可控的过量生产。不需要交货的产品挤满了各道工序,需要交货的产品出不来,长此以往,这个数目累积地越来越大,不仅严重浪费了资源,也影响了客户服务质量(准时交货)。

其二,制造周期过长。这一方面,由于生产过程中经常会出现质量问题(返工),上下班次之间会出现相互推诿的现象。管理人员不是从源头解决质量问题,而是用各班次各自生产自己的产品来隔离矛盾。这样造成大批量在制品搁置在工序间;其次, 员工和管理人员没有快速流转的理念,工序间的流转以订单量为流转批次,导致整个制造周期长;第三,有些设备换型时间长;由于个别质量问题长期没解决,返工工序成了正常工序。

其三,按时交货率(OTD)低。进行精益改善之前,卡莱(苏州)的交货率普遍只有80%到85%左右,而卡莱总部2011年的目标是要求将其提高到90%以上。

解决方案:设立SQDC绩效板,培训指导现场管理人员进行日常管理和改善管理。大力推进5S和目视化管理,识别和减少非增值活动。通过精益价值链的改善活动,需求分析,制定库存原则,物料计划和采购原则。

改善:果断出击

在开始正式的合作以前,卡莱(苏州)也零星地做过一些六西格玛项目的推广。六西格玛项目善于使用高效的统计工具,在严谨、缜密的分析基础上依照数据解决多变量的复杂问题。但其缺点就是时效性较差,项目往往耗时几个月之久,对生产中一些亟待处理的环节并不能取得立竿见影的效果。相反,TBM为卡莱(苏州)全新引进的“精益”改善项目则很好地弥补了这一方面的不足。

“精益”善于利用敏锐的观察力,通过一个个小项目,快速、果断地采取行动并取得成果。因此,在一系列行动中,效果最明显的就是生产现场。

首先,TBM为卡莱(苏州)在工厂生产现场设立SQDC绩效板,培训指导现场管理人员(经理、主管和领班)如何进行日常管理和日常改善管理。同时在生产现场大力推进5S和目视化管理。5s旨在营造并维持工作场所的整洁、有序和优异表现。它是改善活动的必要条件与严明纪律,可以帮助员工识别和减少非增值活动。信号灯则能放大加工流程中微观的异常情况(发现不良品时,红灯会不停闪烁),从而帮助员工予以及时纠正,避免不必要的浪费。

其次,为了提升准时交货率,最大程度地降低库存,TBM带领卡莱(苏州)团队进行了几次精益价值链的改善活动。通过需求分析,制定了原材料库存原则,物料计划和采购原则,成品库存原则。针对不同的客户需求,根据需求量和波动率设计了相应的生产计划模式。这些供应链方面的标准化作业文件指导物流部门日常的物流控制和生产控制,取得了良好的效果。

成果:客户质量,准时交货率,库存周转率及制造周期都有了明显的提升。精益深深植入到了日常生产和工作内部,公司上上下下都渐渐形成了一种精益的文化和习惯

改善成果斐然

尽管精益管理在推行的过程中受到了大大小小的阻力,但项目本身带来的好处切实可见。也正因如此,随着项目的深入开展,卡莱(苏州)全体员工都越来越积极地参与其中。

从2011年3月推行精益西格玛变革以来,卡莱(苏州)公司获益匪浅:

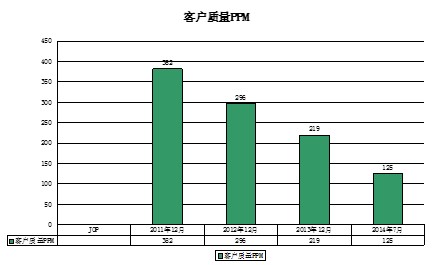

客户质量PPM从的382PPM(2011年)下降到125PPM(2014年7月)

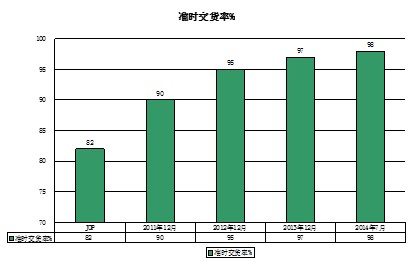

准时交货率从82%(JOP)提升到98%(2014年7月)

库存周转率从3.7(JOP)提升到6.1(2014年7月)

制造周期从15天(JOP)缩短到5.5天,其中3天为外协加工周期包括运输

OTD指标的改进直接提高了客户满意度,尤其有些客户公司本身就有推六西格玛黑带项目的文化,他们在每年按惯例到卡莱(苏州)进行审计的时候,亲眼目睹公司在生产和日常工作方面的改善和进步,都表示非常认同。

精益的推行还帮助卡莱(苏州)实现了标准化工作。当生产能够配合客户需求,生产流程上的步骤定义好以后,所有相关的生产工序都必须实现目视化和文件化,并张贴出来,保证员工能够长期遵守,防止他们走回老路。标准化工作还减少了卡莱(苏州)内部各部门间在生产上的一些矛盾。同时有助于对新工人的培训,让他们立刻遵照最少而可靠的必要步骤重复工作但又不会出现异常。如今的卡莱(苏州),已经将精益深深植入到了日常生产和工作内部,公司上上下下都渐渐形成了一种精益的文化和习惯。

English (US)

English (US) English (UK)

English (UK) German

German

Portuguese

Portuguese

Spanish

Spanish