灵活性是当今大多数行业的关键词,尤其是隶属于时尚产业的服装和鞋类,时尚潮流的变化是非常快速的。消费者很多变,他们对于产品的类型、颜色、功能和设计要求有更多的选择和变化。这对制造商满足潮流动态、领先于竞争对手同时保持盈利状态来说造成了非常大的挑战。

“虽然我们理解了他们的难处,但在一开始推行精益时总是有一些抵抗的态度”,TBM客户总监毛安邦说,“比如你会听到诸如‘精益没什么用处’, ‘我们比你更了解精益’,‘这里没什么需要改变的’等等,而最终精益西格玛®方法向所有人揭示了答案。”

成果:

- 新款上线提升至目标产量的时间从2-3周减少到5天

- 生产线平衡率(LBR)从53%上升到81%

- 换款时间(COT)从7-8个小时缩短到2.5个小时

- 试作通过率从86%-90%上升至99%

- 劳动生产力(PPH)从0.32增加到0.79

挑战:公司面临着小批次、短交期客户需求。从最后一片(双)结束生产到新款第一片(双)产出的换款时间需要超过1天、3天,有时甚至需要1周以上,达成产量指标的时间还需要2周。

换款时间对灵活性造成严峻挑战

谈及灵活性,它意味着小批次、短订货交付时间、低库存,在小批量生产中又有很多混合模式的方式。在大多数运用传统生产方式运作的公司中,随处都能看到大批次、大批量的库存,这延长了订货交付时间并对新款的转换造成了困难。除了库存,工人的技能水平也是一个缺陷。没有足够具有多项技能的工人导致调遣困难,或需要一定时日才能提升上产能。

该制鞋企业从最后一片(双)结束生产到新款第一片(双)产出的换款时间需要超过1天、3天,有时甚至需要1周以上,达成产量指标的时间还需要2周。这是一场噩梦,因为这使公司的效率和竞争优势在快速变化的行业中受到了很大的影响。除此之外,客户给予他们大量的压力,以满足他们的交货要求,如混合尺寸、小批次,当然首当其冲的是高质量。

建立改善团队,发现改善机会

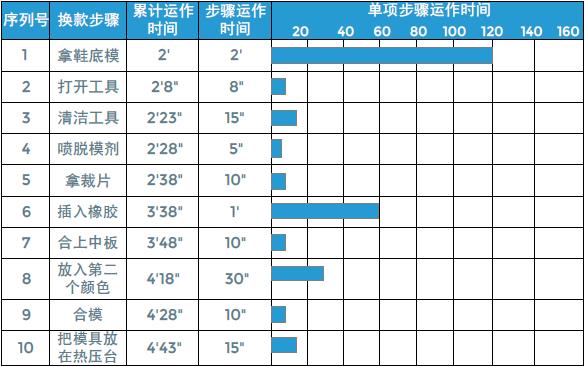

当鞋业制造商进行换款改善的时候,改善团队做的第一件事就是观察换款过程中最常做的事情,需要做什么样的准备以及换款的实际作业。团队主要发现的问题是时间的损失,由于人员、材料和机械准备的不充分。很多准备工作没有妥善处理,并且不及时,许多可以外部作业解决的工作,却是在内部作业完成,从而浪费了换款的时间,也影响了产品质量。要是没有对产品知识(拥有产品知识对质量很关键)的充分准备以及具有对新款所需技能训练有素的操作人员,肯定会出现许多问题,从而导致过多的换款时间以及高昂的成本。

解决方案:TBM与客户建立改善团队,列出了换型过程中所有的改进机会,进行改善活动并区分内部作业和外部作业活动,并制定所有的行动计划。

创建换款目视板,设立改善目标

团队列出了所有的改进机会,进行改善活动并区分内部作业和外部作业活动,并制定所有的行动计划。团队发现产品工程、生产及机械之间缺乏联系。同样,材料组准备材料以及机械组准备机械和设备的进度安排也不匹配,从而造成长时间的等待时间。为了解决这一问题,TBM和客户一起回顾

并改进了各部门运行新产品的标准工作流程和标准时间。随后,创建一个换款目视板,让员工根据承诺的计划在其各自的领域承担责任,以便在换款开始前能够万事俱备。

成果:新款上线提升至目标产量的时间从2-3周减少到5天,生产线平衡率(LBR)从53%上升至81%,满足客户混合尺寸、小批次,高质量的交货需求。

English (US)

English (US) English (UK)

English (UK) German

German

Portuguese

Portuguese

Spanish

Spanish