做制造的人经常说的一句话是,"所测即所得"。短短五个字,却反映出,在日常绩效管理方面,我们需要确保拥有能够让员工准确轻松确定对公司整体成功贡献最大的优先事项指标。在每个班次,KPI 需要告诉员工他们是否完成了既定目标。

我们对工厂维护计划的初步评估也是始于对其当前 KPI 的管理测量。我们通过了解相关的指标有多复杂,更新频率如何,以及如何使用和传达给团队成员,分析评估KPI的管理的有效性。

维护 KPI 不同于用于衡量生产效率和产能产量的指标。常用指标包括:

总维护成本、

计划(预防性)与计划外(反应性)维保工作的占比

加班的总和及占比、

备件库存周转

应急工作所占百分比

设备综合效率(OEE)

故障之间的平均时间(MTBF),这是制造商使用的主动维护措施,可执行大量的计划和预防性维护。MTBF 对那些将大部分时间用于做出反应维护的团队意义不大。

工作积压量

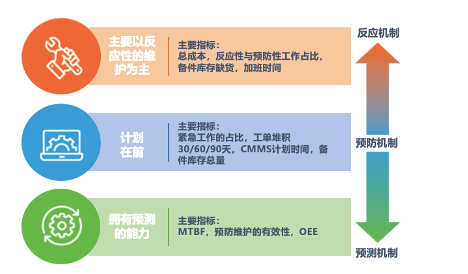

具体的绩效指标将根据组织在维护方面的成熟度级别而有所不同(参见不同维护成熟度的 KPI)。所选择的指标为该部门的绩效表现以及管理方式提供帮助。

正如我们提到的,许多维修部门很少做有计划的工作。很多人的想法就是如何平稳的结束每一个班次。为了提高绩效的水平 ,您可能需要从更高的级别的管理开始,例如总维护成本或工单的积压。随着绩效的提高,可以进一步分解:例如,30/60/90 天前的工作订单百分比,它显示了积压工作管理水平。

我们在许多工厂中使用的一个改进目标是在一定数量内将计划外工作与计划工作的比例为 1:1。在后期的推进阶段,这一比例变得不那么重要,管理层希望开始跟踪预防性维护(PM)的质量和有效性。这些指标包括根据时间表完成的 PM 工作的百分比、PM 审计的完成以及意外的机器故障。

在维护 KPI 的问题上,我们还需要提出几个其他要点。首先,当一个厂开始从计划外工作过渡到更有计划、预防性的工作时,KPI在短时间内可能看起来会更糟。例如,随着团队通过 CMMS(计算机化维护管理系统)更正式地跟踪请求,而不是简单地响应电子邮件和电话,工单积压通常会激增。

其次,诸如整体设备有效性、设备正常运行时间和机器可用性等指标通常与维护绩效相关,但最终往往被更多地用作打击管理团队的手段。这些数字受到生产决策的严重影响,这并不能使它们成为真正的维护 KPI。

最后,有些在早期早期阶段有效的措施,随着时间和企业在这方面的提升,效果将逐渐丧失。正如我们一开始所说,KPI 需要告诉维护团队他们每天的表现如何,人们需要知道他们是否将计划有效实施,帮助企业实现最终目标。

English (US)

English (US) English (UK)

English (UK) German

German

Portuguese

Portuguese

Spanish

Spanish